-

Une auto, avec un pilote, c'est quand même, très sympa, et bien plus réaliste.

Un morceau de mousse pour faire le corps

Deux chutes de fils électrique, pour donner une forme de mouvements

Un casque, un demi visage, des gants, des bottes et une combinaison...

votre commentaire

votre commentaire

-

-

Le but ce cette nouvelle cloche , est de pouvoir changer l'axe , qui s'use plus vite que la cloche.

Le probleme avec les cloches standard , c'est que l'axe est serti , et a force , il prend du jeu.En plus cet axe , prend aussi du jeu a l'endroit des roulements , et la , plus grand chose a faire...

Je commence par faire la cloche , elle meme.

Je suis pour le moment , obliger de garder un axe , pour pouvoir ensuite travailler l'interieur. Je met la cloche au bon diametre exterieur. Je peut maintenant travailler l'interieur.

La cloche terminee , je m'occupe de l'axe.

De 30 m/m , je doit passer a 10 m/m , pour le pignon.

Reste maintenant a assembler les deux pieces.

Perçage et fraisage sur l'axe , et taraudage de la cloche , pour fixer l'ensemble.

Il faut encore meuler les vis , qui depassent dans la cloche.

Percer la cloche pour la ventilee.

Recouper l'axe qui est trop long.

Et faire deux meplats sur l'axe , pour les vis du pignon. votre commentaire

votre commentaire

-

J'ai enfin pris le temps d'essayer , la fabrication d'une cloche monobloc .

J'avais acheté chez Baures , de l'acier étiré A60 , il y a environ 10 ans , mais j'avais juste decoupé trois morceaux d'acier , pour essayer , et depuis il traine sur une etagere .Je mesure , je trace , je règle et j' attaque... Le travail avance , mais ce n'est que le début. Pour le moment , je me débrouille , et pourtant , je n'ai aucune formation de tourneur ni d'ajusteur , je me suis acheté un tour il y a quelques années , juste pour bricoler , et pour le modélisme , mais faut pas me demander de travailler au microns..... Avant d'arriver au diamètre voulu , je retourne la cloche pour travailler l'interieur. Elle sera un peu plus epaisse que les cloches du commerce , donc un peu plus lourde.

Je sait que beaucoup font la chasse au poid , mais personnellement , je m'en fou...

Je ne recherche pas la première place , juste à m'amuser sur un circuit . Maintenant que l'interieur est fini , je peut terminer l'axe au bon diamètre. C'est pas mal , je suis assez content de moi , pour une première. J'ai fait une petite gorge pour le clips , en bout je vais perçé et fileté.

Ensuite je vais tracer et percer la cloche pour quelle soit ventilée. J'ai laissé l'axe au diamètre 10 , pour pouvoir monter le pignon en acier , que

je ne pouvais pas monter , sur la cloche d'origine Yankee. 2 commentaires

2 commentaires

-

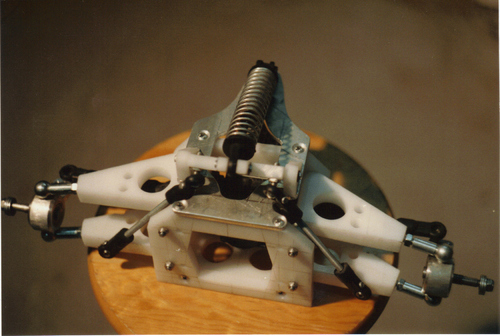

J'ai fabrique ce train avant , il y a environ 10 ans , apres une course amicale , lors de laquelle , j'ai arrache les filetages d'une fusee en plastique , et casse deux triangles avant.A cette periode , il etait impossible de trouver les pieces detachées , et comme nous avions des manifestations regulierement , il fallait bien se debrouiller par soi meme , pour essayer de se depanner.Les plaques de cellules avant ont ete decoupees dans du polyurethane de 10 m/m.Les triangles sont fait dans la meme matiere , mais en 15 m/m.La plaque du dessus est en aluminium de 5 m/m.Les fusee sont en alu , mais achetees dans le commerce qui a cette epoque , proposait pas mal d'options en alu.Aujourd'hui , ce train avant est toujours sur ma voiture , et n'a jamais casse.

votre commentaire

votre commentaire

-

Après 8 ans d'arrêt du modélisme , pour diverses raisons , tels que :

Grosses difficultés a trouver les pièces détachées suite a fermeture de YANKEE

Disparition du club de modélisme auquel j'étais inscrit depuis des années

Manque de pistes dans le département

J'ai tout rangé en l'état , une partie dans le garage et l'autre partie au grenier.

Au début de l'année , j'ai decouvert que YANKEE avait été repris et qu'il était à nouveau possible de trouver les pièces détachées .

Après avoir regroupé un peu mon matériel , et fait un bon

inventaire de ce qui me manquait , j'ai passé ma commande.

La partie mécanique est maintenant réparée , et fonctionne.

Par contre la carrosserie est très fatiguée , et il est grand temps de la changer.La dernière fois que j'ai démoulé , ( il y a environ 10 ans ) , les deux parties du moule , se sont déchirées.

Depuis tout est resté dans le même état , bien rangé au grenier

Il a donc fallu commencer par réparer les moules , avant de pouvoir refaire une nouvelle carrosserie.

Bloquer le tout sur une planche , bien a plat avec des cales , pour ne pas que sa bouge le temps de renforcer , avec plusieurs couches de tissus , aux endroits les plus fragiles.

Voici la nouvelle carrosserie , après 3 couches de démoulant , une bonne couche de gel-coat , et 2 ou 3 couches de tissus et résine polyester.

Certains endroits ont encore été renforcés avec 2 couches supplémentaires , afin d'essayer de corriger les problèmes de fragilité de l'ancien moulage.

J'ai aussi changé de tissus : l'ancienne avait été faite avec du mat , la nouvelle est en tissus sergé ( souple et résistant ).

L'age et l'expérience font , que l'on essaye d'améliorer , sa technique ou , au moins de corriger certains defauts.Il y a 10 ans , lors de la fabrication du moule , je l'ai fait en deux parties , pour plus de facilité au démoulage et aussi , que l'on change plus souvent l'avant que la partie arrière.

Malgré cela , le démoulage reste difficile et délicat a cause des formes de la voiture.

Lors du démoulage , 3 personnes ont été necessaires , 2 pour tenir et ecarter le moule et 1 pour tirer sur le moulage.

Vous comprenez maintenant pourquoi le moule s'était dechiré.Ensuite , il faut ouvrir toutes les vitres , pare brise , passage de roues et recouper les bas de caisses , a l'aide d'une fraise montée sur une mini perçeuse du type Dremel.

Un ponçage de toutes les découpes est fait à la toile émeri.

Il faut penser à laisser quelques emplacements de résine , pour pouvoir fixer un pare brise transparent , plus tard , a l'aide de vis .

Quand tous cela est terminé , viens la partie la plus pénible , plusieurs heures de ponçage , afin d'éliminer toutes traces de démoulant , c'est absolument nécessaire , si on ne veut pas voir la peinture se decoller au moindre petit choc.

Ensuite , une couche d'apprêt , puis un ponçage très fin , et enfin la couche de peinture de finition dans la teinte désirée.

Une décoration à l'aide d'autoccolants réalisé à l'ordinateur , puis pose du pare brise et d'un joint de scotch noir autour , pour etre plus réaliste et cacher les vis de fixations.

Après , si comme moi , vous aimez les belles autos bien finies , on rajoute des liserés de scotch noir très fin , pour faire les joints de portes et de capot , du vénilia orange et rouge pour les feux arrières , un essuie glace sur le pare brise avant , un bouchon d'essence , des plaques d'immatriculation , des poignées de portes et des rétroviseurs. 6 commentaires

6 commentaires

-

Faire sa carrosserie soi même , peut couter cher au départ , et prendre beaucoup de temps , mais devient très vite rentable , avec les années .

Au départ , il faut faire un moule , et ensuite il faut tirer le moulage , mais ensuite , quand il n'y a plus qu'a refaire un moulage , cela coute environ deux a trois fois moins cher que d'acheter une nouvelle carrosserie dans le commerce .

De plus , sans parler du plaisir d'avoir tout fait soi même , les moulages en résine , permettent beaucoup de modifications , et les réparations , lors de chocs , sont beaucoup plus faciles à réparer , que sur le polycarbonate .

Pour faire un moule , il faut tout d'abord avoir une carrosserie du commerce , ou fabriquer un prototype soi même .

La chose la plus importante , avant de commencer , est de passer plusieurs couches de démoulant , en laissant secher entre chaque couches .

C'est primordial , si on ne veut pas tout mettre à la poubelle une fois notre travail terminé .

8 commentaires

8 commentaires